ものづくりプロセス

-

技術開発・工程設計

CAD/CAMを活用することで最適な工程設計を短時間に行い、試作納期を短縮できます。

- ①シミュレーション解析

- ②工程設計

- ③金型設計

- ④検査治具・工具類の設計

-

生産準備

品質保証工程の確立

- ①金型製作

- ②試作品の製作

- ③検査治具・工具類の製作

-

量産製造

冷間鍛造~機械加工までの一貫生産体制

各工程での品質確認の徹底- ①鍛造工程

- ②機械加工

-

品質保証(品質管理・検査工程)

品質保証の維持及び生産ラインでの品質確認

1.技術開発・工程設計

シミュレーション解析により塑性加工の見える化を実現しました。

当社の培ってきた技術と解析技術(メタルフォーミングプロセスシミュレーション技術)の融合を図り、整合性・妥当性を確認しながら塑性加工の精度を高め、短期間でお客様に高度な鍛造技術の提案を実現します。

また、製品の量産化に向けた金型設計から検査具の設計まで行います。

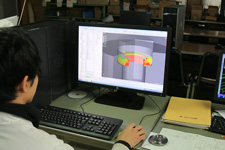

①シミュレーション解析(塑性加工の見える化)

お客様から依頼された製品図面をベースに、最新のシミュレーション解析ソフトにより加工時の不具合を事前検証し、最適な形状をご提案します。

②工程設計

解析データを基に量産に向けて最適な工程を設計します。

③金型設計

工程設計を基に金型と金型組図を設計します

④検査治具・工具類の設計

量産出荷時に必要な判定機や生産性向上のための治具や工具類を設計します。

2. 生産準備

設計された工程を基に金型を製作し、試作品を製作します。

製作した試作品の検証を行い、量産に向けて必要な検査治具や工具類を製作します。

①金型製作

内製化により納期の短縮と金型費用の低減を図ります。

②試作品の製作

金型を使って試作品を製作します。解析データとの比較検証を行い、問題点を抽出します。

③検査治具・工具類の製作

量産化に向けて常に安定した品質と生産性の向上を図るため、検査治具や工具類を製作します。

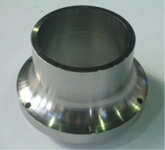

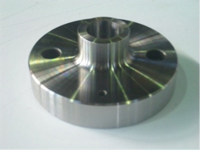

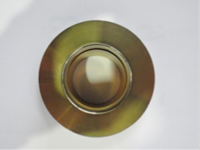

3. 量産製造

冷間鍛造~精密機械加工までの一貫生産体制での生産を行っています。

様々な形状の製品に対応できる冷間鍛造技術と切削加工技術を駆使し、正確かつ迅速に作業を進めることにより、安定した品質と高い生産性を実現しています。

①鍛造工程

焼鈍~ショットブラスト~ボンデ処理のラインを完備しています。

ロングストロークの油圧プレスによる長尺物加工を得意としています。

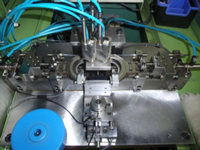

トランスファープレスによる合理的な加工を行っています。

複動サーボプレスを導入し、大幅な工程短縮が可能です。

②機械加工

NC旋盤やマシニングセンターでの精密加工を行っております。

その他に平面研磨やバレル研磨、摩擦圧接、、シェービング加工、転造、ブローチ加工により様々な製品の加工が可能です。

4. 品質保証(品質管理・検査工程)

徹底した品質管理により、高品質で信頼性の高い製品をご提供します。

また、最新の三次元測定器や真円度・円筒形状測定器を導入し、量産ラインで仕上げた製品の品質を保証します。

アクセス

アクセス